深圳市科翔模具有限公司

電話: 86 - 755 - 2977 3559

電話: 86 - 755 - 29604615

傳真: 86 - 755 - 2960 4572

郵箱: kexiangmold@126.com

sales@cousunmold.com

地址: 深圳(zhèn)市(shì)光明(míng)新區公(gōng)明街道西田社

區第二工業區24棟A區

模具的真空熱處理包含了預備熱處理、最終熱處理及表麵強化處理。通常熱處理缺陷是指模具(jù)在(zài)最終熱處(chù)理過程中或在以後的工(gōng)序中以及使(shǐ)用過程中出現的(de)各種缺陷,如淬裂、變形超差、硬(yìng)度不(bú)足、電加工開裂、磨削裂(liè)紋、模具的早期破壞(huài)等。一起來詳細了解這些缺陷預防(fáng)措施吧!

淬裂

淬裂的原(yuán)因及預防措施如下(xià):

1、形狀效應,主要是(shì)設計因素造成的,如圓角R過小、孔穴位置設(shè)置不當,截(jié)麵(miàn)過渡不好。

2、過熱(過燒),主要是由控溫不準或跑溫、真空熱處理工藝不規範、不合理、特別是回火不充分(fèn)。設置溫度過高、爐溫不均等因素造成,預防措施包括檢修、校對控溫係統,修正工藝溫度,在工件與爐底板間加墊鐵等。

3、脫碳,主要由(yóu)過熱(或過燒)、空氣爐無保護加熱、機加餘量小,鍛造(zào)或預備熱處理殘留脫碳層等因素造成,預防措施(shī)為可控氣氛加熱,鹽浴加熱,真空爐、箱式爐采用裝箱保護或使(shǐ)用防氧化塗料;機加工餘量加大2~3mm。

4、冷卻不當,主要是冷(lěng)卻劑選擇不當或過(guò)冷造成(chéng),應當(dāng)掌握淬火介質(zhì)冷卻特性或回(huí)火處理。

5、原材料組織不良,如(rú)碳化物偏析嚴重,鍛造質量差,預備熱處理方法不當等,預防措施是采用正確的鍛造工藝和合理的預備熱處理製度。

硬度不足

硬度(dù)不(bú)足的原因和預防措施如下(xià):

1、淬火溫度過低,主要是由於工(gōng)藝設置溫度不當(dāng)、控(kòng)溫(wēn)係統誤差、裝爐或進入(rù)冷卻槽(cáo)方法不當等原因造成,應該修正工(gōng)藝溫度,檢修校核控溫係統,裝爐時,工件(jiàn)間隔合理擺放均勻,分散入槽,禁止堆積或成捆入(rù)槽冷卻。

2、淬火溫度過高(gāo),這是由(yóu)工藝設置溫度不當或控溫係統誤差(chà)造(zào)成,應當修正工藝溫度,檢修校核控溫(wēn)係統。

3、過回火(huǒ),這(zhè)是由回火溫(wēn)度(dù)設置(zhì)過高、控溫係統故(gù)障誤差或爐溫過高時入爐造成,應(yīng)當修正工藝溫度,檢修校核控溫係(xì)統,不高於設置爐溫裝入。

4、冷(lěng)卻不當,原因是預冷時間過長,冷卻介質選擇不當,淬(cuì)火介質溫度(dù)漸高而冷卻性能下降,攪拌(bàn)不良或出(chū)槽溫度過高等,措施:出爐、入槽等要快;掌握淬火介(jiè)質冷卻特性;油溫60~80℃,水溫30℃以下,當淬火量大而使冷卻介質升溫時,應添加冷卻淬火介質或改用其它冷卻槽冷卻;加(jiā)強冷卻劑的攪(jiǎo)拌;在Ms+50℃時取出(chū)。

5、脫碳,這是由原材料殘留脫碳(tàn)層或淬火加熱時(shí)造成,預(yù)防措施為可控氣氛加熱,鹽浴加熱,真(zhēn)空爐、箱(xiāng)式爐采用裝箱保護或使用防氧化塗料;機加(jiā)工餘量(liàng)加大2~3mm。

變形超差

在機械製造中,熱處理的(de)淬火變(biàn)形是絕對的,而不變形才是相(xiàng)對的(de)。換(huàn)句話說(shuō),隻是一個變形大小的問題。這主要是由於熱處理過程中馬(mǎ)氏體相變具有表麵浮凸效應(yīng)。預(yù)防熱處理變形(尺寸變化和形狀變化)是一項非常困難的(de)工作,在許多情況下(xià),不得不依靠經驗加以解決。這是因為不僅鋼種和模具形狀對熱處理變形有影響,不當的(de)碳化物分布狀態及鍛造和熱處理方(fāng)法同樣會引起或加劇,而且在熱處理諸多條件中,隻要某一(yī)條件發生變化,鋼件(jiàn)的變(biàn)形(xíng)程度就會有很大變化。盡管在相當長時間還主要靠經驗和試探法去解決熱處理變形(xíng)問題,但正確掌握原(yuán)材料鍛造、模塊取向、模具形狀、熱處理方法與熱(rè)處理變形的關係,從已經積累的實際數據中去把握熱(rè)處理變形規(guī)律,建立有關熱處理(lǐ)變形的檔案資料,卻是一項極有意義的工作。

脫(tuō)碳

脫碳是由(yóu)於鋼件在加熱或保溫時,因周圍氣氛的作(zuò)用,使表麵層部分的碳全部或部分喪失的(de)現象和反應。鋼件的脫碳不僅會造成硬度不足、淬裂和熱處(chù)理(lǐ)變(biàn)形及化(huà)學熱處理缺陷,而且對疲勞(láo)強度、耐磨性及模具性能(néng)也有很大影響。

放電加工(gōng)引起的裂紋

在模具(jù)製造中,采用放電加工(電(diàn)脈衝及(jí)線切割)是越來越普遍采用的加工方法,但隨著放電加工的廣泛應用,其引起的缺陷也相應增多。由於放電加工是(shì)借助於放電所產生的高溫而使(shǐ)模具表麵熔化的加工方法,因此,在其加工表麵形成白色(sè)的放電加工變質層,並產生800MPa左右的拉應力,這樣,在(zài)模具的電加工過程中常出現變形或裂紋等缺陷。因(yīn)此,采用放電加工的模具,必須充分掌握放電加工對(duì)模具材(cái)料的影響,並(bìng)預先采取(qǔ)相應的預防措施。防止熱(rè)處理時的過熱和脫碳,並進行充分回火以(yǐ)降低或消除(chú)殘留應力;為(wéi)了(le)充(chōng)分消除淬火時產生(shēng)的內應力,要進行高溫回火,因此應(yīng)采用能承受(shòu)高溫回火的鋼種(如Crl2型、ASP一23、高速鋼等),以穩定的放電條件進行加工(gōng);放(fàng)電加工後(hòu),作穩定化(huà)鬆馳處理;設置合理的工藝孔、槽;充分消除再凝固層,以便在健全的狀態(tài)下使用;利(lì)用矢量平移原理,對(duì)切割前哨已集中的部分內(nèi)應力傲切通引流分散釋放。

韌性不足

韌性不足(zú)的原(yuán)因可能是淬火溫度過高,且保溫(wēn)時間過長引起晶粒粗化造成的,或由於沒有(yǒu)避(bì)開回(huí)火脆性區進(jìn)行回火。

磨削裂紋

當工(gōng)件內有大量的殘留奧氏體時,在磨削熱的作用下,發生(shēng)回火轉變,從而產生組織應力,導致工件開裂。其預防措施是:淬火後進行深冷處理或多次重複回火(模具回火一般為2~3次,即使(shǐ)是冷加工(gōng)用低合金(jīn)工具鋼也是如此),最大限度地降低殘留奧氏體(tǐ)量。

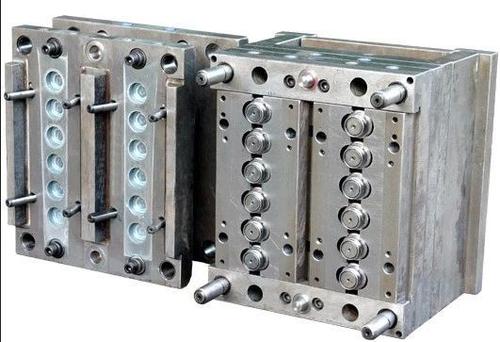

深圳市(shì)科翔模具有限公司是一家專業的塑膠模具設計生產工廠,致力於中型汽車模具, 電子產品, 家電類產品(pǐn), 家用品, 工業應用, 農業, 醫療器械等產品模具(jù)設計開發及生產.長(zhǎng)期以來, 果冻传媒官方入口下载通過給客戶提供價格低, 質量好, 交期準的服務, 贏得(dé)了海內(nèi)外客戶的一致好評。可(kě)以通過(guò)果冻传媒官方入口下载公司官網(http://www.shengligy.com/)查看更多塑膠模具產品、塑膠注塑產品、塑料產品等(děng)等一些定製模具開模。

掃一掃

添加微信谘詢

全國免費服務(wù)熱線

137-1421-9339